Budowa instalacji sprężonego powietrza w warsztacie to inwestycja, która wymaga przemyślanych decyzji. Ten artykuł to kompleksowy przewodnik, który pomoże Ci zrozumieć kluczowe aspekty wyboru materiałów i systemów, aby Twoja instalacja była efektywna, trwała i bezpieczna. Dzięki niemu podejmiesz świadomą decyzję, która zaprocentuje przez lata.

Wybór materiału na instalację sprężonego powietrza kluczowe aspekty dla Twojego warsztatu

- Aluminium: Lekkie, odporne na korozję, szybkie w montażu, idealne dla profesjonalistów, ale droższe materiałowo.

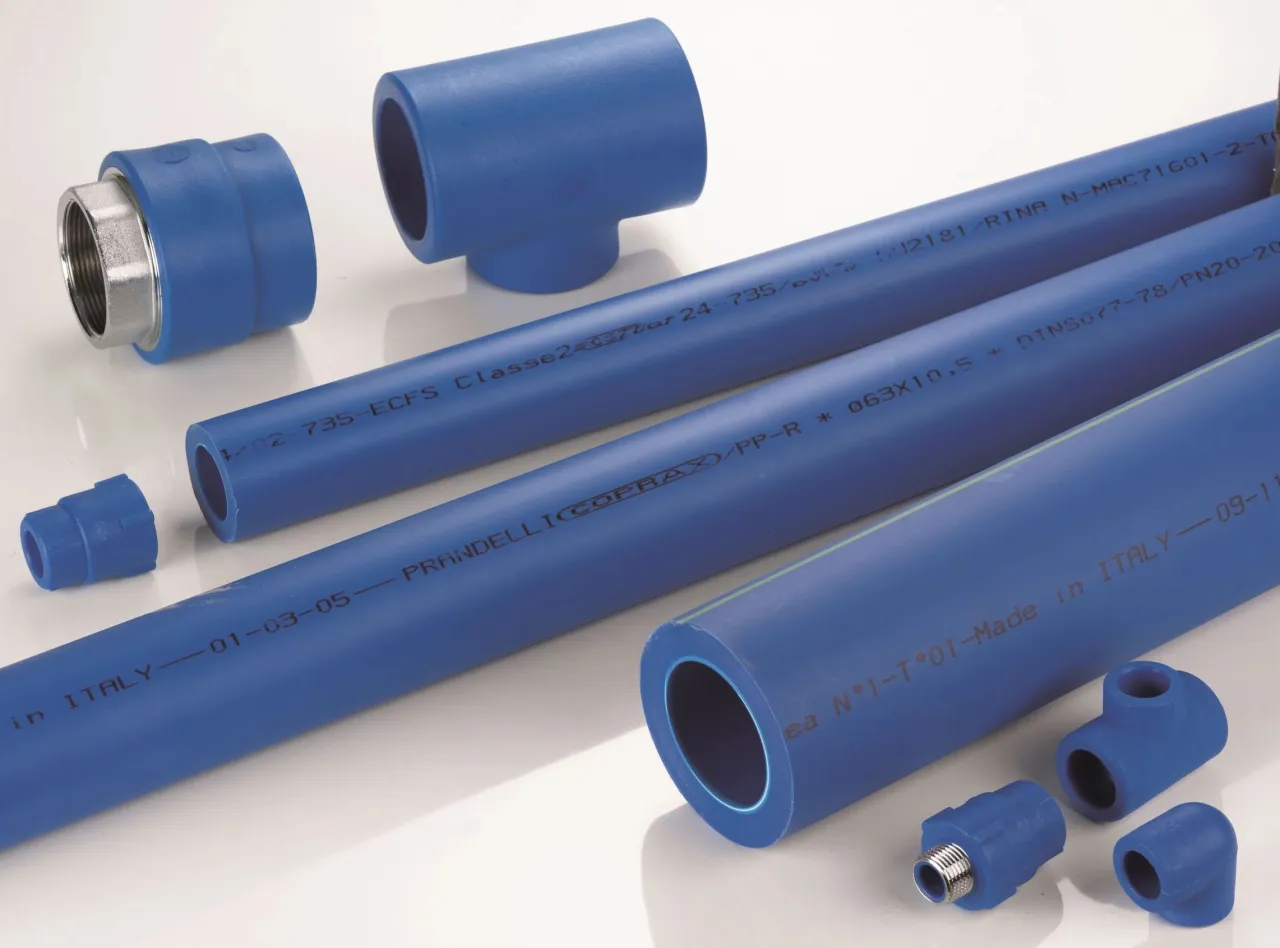

- Polipropylen (PP): Ekonomiczne, całkowicie odporne na rdzę, wymaga zgrzewania i jest mniej odporne mechanicznie.

- PEX/PE: Elastyczne i łatwe do prowadzenia, ale zawsze upewnij się, że system jest certyfikowany do sprężonego powietrza.

- Stal: Przestarzałe rozwiązanie ze względu na korozję, duży ciężar i pracochłonny montaż.

- Kluczowe czynniki wyboru: Koszt, łatwość montażu, trwałość, jakość powietrza i wytrzymałość mechaniczna.

- Projektowanie: Niezbędny jest prawidłowy dobór średnic rur, skuteczne odwodnienie i odpowiedni układ instalacji (liniowy lub pierścieniowy).

Dlaczego materiał instalacji pneumatycznej to kluczowa decyzja dla Twojego warsztatu?

Wybór odpowiednich materiałów na instalację sprężonego powietrza to fundament, na którym opiera się efektywność i trwałość całego systemu. Z mojego doświadczenia wiem, że to nie jest tylko kwestia estetyki czy początkowego kosztu. Materiał, z którego wykonane są rury, ma bezpośredni wpływ na jakość dostarczanego powietrza, stabilność ciśnienia, a co za tym idzie na żywotność Twoich narzędzi pneumatycznych i ogólną wydajność pracy. Zły wybór może prowadzić do spadków ciśnienia, korozji, zanieczyszczeń, a nawet poważnych problemów bezpieczeństwa, generując dodatkowe koszty i frustrację.

Zanim zaczniesz: Co musisz wiedzieć o instalacji sprężonego powietrza?

Zanim zagłębimy się w specyfikę materiałów, warto przypomnieć sobie, że rury to tylko jeden z elementów kompleksowego systemu sprężonego powietrza. Aby instalacja działała poprawnie, potrzebujesz kilku kluczowych komponentów, które współpracują ze sobą, zapewniając czyste i stabilne powietrze. Oto one:

- Sprężarka (kompresor): Serce systemu, generujące sprężone powietrze. Jej wydajność musi być dopasowana do zapotrzebowania warsztatu.

- Zbiornik wyrównawczy (bufor): Magazynuje sprężone powietrze, stabilizuje ciśnienie i pozwala sprężarce pracować cyklicznie, a nie non-stop.

- Osuszacz powietrza: Niezbędny do usuwania wilgoci ze sprężonego powietrza, która jest główną przyczyną korozji i uszkodzeń narzędzi.

- Filtry (odwadniacze, odolejacze): Oczyszczają powietrze z cząstek stałych, kondensatu i oleju, chroniąc narzędzia i zapewniając wysoką jakość powietrza.

- Reduktory ciśnienia: Umożliwiają ustawienie odpowiedniego ciśnienia roboczego dla poszczególnych narzędzi lub sekcji instalacji.

- Naolejacze (smarownice): Jeśli używasz narzędzi wymagających smarowania, naolejacz dostarcza mgiełkę oleju do powietrza. Pamiętaj, że wiele nowoczesnych narzędzi nie wymaga naolejania, a nawet jest na nie wrażliwych.

Jakie konsekwencje niesie za sobą zły dobór rur?

Nieodpowiedni dobór rur w instalacji sprężonego powietrza to prosta droga do szeregu problemów, które mogą znacząco utrudnić pracę i generować niepotrzebne koszty. Z mojego doświadczenia wynika, że najczęstsze konsekwencje to: spadki ciśnienia, które obniżają moc narzędzi; korozja narzędzi spowodowana wilgocią i zanieczyszczeniami z rdzewiejących rur; zanieczyszczenie powietrza, wpływające na jakość lakierowania czy precyzyjnych prac; krótsza żywotność całej instalacji i narzędzi; wreszcie, wyższe koszty eksploatacji z powodu nieefektywnej pracy kompresora. Co gorsza, użycie niewłaściwych materiałów, takich jak rury PVC do wody, może prowadzić do ryzyka bezpieczeństwa, w tym do gwałtownych, kruchych pęknięć pod ciśnieniem.

Przegląd materiałów na instalację pneumatyczną: Co wybrać w 2026 roku?

Systemy aluminiowe: Nowoczesny standard dla profesjonalistów

Systemy aluminiowe to obecnie jeden z najnowocześniejszych i najczęściej wybieranych materiałów do budowy instalacji sprężonego powietrza, zwłaszcza w profesjonalnych warsztatach. Ich rosnąca popularność nie jest przypadkowa łączą w sobie wiele zalet, które przekładają się na wydajność i komfort pracy.

Zalety: Szybkość montażu, brak korozji i minimalne spadki ciśnienia

- Lekkość: Rury aluminiowe są znacznie lżejsze niż stalowe, co ułatwia transport i montaż.

- Odporność na korozję: Aluminium jest naturalnie odporne na rdzę, co gwarantuje czyste powietrze i chroni narzędzia przed zanieczyszczeniami.

- Gładka powierzchnia wewnętrzna: Minimalizuje opory przepływu powietrza, co przekłada się na mniejsze spadki ciśnienia i wyższą efektywność energetyczną.

- Estetyka: Systemy aluminiowe wyglądają nowocześnie i profesjonalnie, co jest ważne w warsztatach, gdzie liczy się wizerunek.

- Szybki i czysty montaż: Dzięki systemom złączek skręcanych lub zaciskanych, montaż jest niezwykle szybki, nie wymaga spawania, klejenia ani gwintowania, co oszczędza czas i redukuje bałagan.

Wady: Wyższy koszt początkowy materiału

Jedyną istotną wadą systemów aluminiowych jest ich wyższy koszt początkowy materiału w porównaniu do tworzyw sztucznych. Jednak z mojego doświadczenia wynika, że szybsza i mniej pracochłonna robocizna, a także długoterminowe korzyści wynikające z bezawaryjności i jakości powietrza, często niwelują tę różnicę w całkowitym koszcie instalacji.

Kiedy aluminium to najlepszy wybór dla Ciebie?

Moim zdaniem, systemy aluminiowe to najlepszy wybór dla profesjonalnych warsztatów, większych instalacji przemysłowych, a także tam, gdzie liczy się estetyka, szybkość montażu i łatwa skalowalność systemu. Jeśli priorytetem jest długoterminowa, wysoka jakość powietrza i minimalne koszty eksploatacji, aluminium będzie strzałem w dziesiątkę.

Rury z polipropylenu (PP): Budżetowe i niezawodne rozwiązanie

Polipropylen (PP) to popularna i budżetowa alternatywa dla aluminium, często wybierana do mniejszych i przydomowych warsztatów. Jeśli szukasz ekonomicznego, a jednocześnie niezawodnego rozwiązania, PP może być dla Ciebie.

Zalety: Niska cena i całkowita odporność na rdzę

- Niska cena: Rury PP są zdecydowanie tańsze niż aluminiowe, co jest kluczowe dla osób z ograniczonym budżetem.

- Całkowita odporność na korozję: Podobnie jak aluminium, PP jest całkowicie odporny na rdzę, co eliminuje problem zanieczyszczeń i korozji narzędzi.

- Łatwa dostępność: Materiały PP są powszechnie dostępne w większości sklepów budowlanych i hurtowni.

Wady: Montaż wymagający zgrzewania i mniejsza odporność mechaniczna

- Montaż wymagający zgrzewania: Instalacja PP wymaga użycia zgrzewarki polifuzyjnej, co oznacza konieczność zakupu lub wypożyczenia sprzętu oraz pewnej precyzji i doświadczenia w zgrzewaniu. Montaż jest bardziej czasochłonny niż w przypadku systemów aluminiowych.

- Mniejsza odporność mechaniczna: Rury PP są bardziej podatne na uszkodzenia mechaniczne (np. uderzenia) niż rury metalowe. W miejscach narażonych na uszkodzenia mogą wymagać dodatkowej ochrony.

Czy instalacja z PP sprawdzi się w Twoim garażu?

Zdecydowanie tak! Polipropylen to doskonały wybór dla mniejszych, przydomowych warsztatów i majsterkowiczów, gdzie budżet jest priorytetem, a ryzyko uszkodzeń mechanicznych jest niskie. Jeśli masz zgrzewarkę lub planujesz ją kupić, instalacja z PP będzie ekonomicznym i trwałym rozwiązaniem.

Rury wielowarstwowe (PEX/AL/PEX): Elastyczność przede wszystkim

Rury wielowarstwowe, takie jak PEX/AL/PE, zyskują na popularności w różnych zastosowaniach, w tym również w instalacjach sprężonego powietrza. Ich główną cechą jest elastyczność, która w niektórych sytuacjach może okazać się nieoceniona.

Zalety: Łatwość prowadzenia w trudno dostępnych miejscach

Główną zaletą rur PEX/AL/PEX jest ich elastyczność. Pozwala to na łatwe prowadzenie instalacji wokół przeszkód, w ciasnych przestrzeniach czy w miejscach, gdzie tradycyjne rury metalowe wymagałyby wielu kolanek i złączek. Dzięki temu montaż może być szybszy i mniej skomplikowany w specyficznych warunkach.

Wady: Konieczność weryfikacji atestów do sprężonego powietrza

Kluczową kwestią, na którą zawsze zwracam uwagę, jest konieczność weryfikacji, czy dany system PEX jest certyfikowany do pracy ze sprężonym powietrzem pod odpowiednim ciśnieniem. Na rynku jest wiele rur PEX przeznaczonych do instalacji wodnych, które nie są przystosowane do pracy z gazami pod ciśnieniem. Użycie niewłaściwych rur może być niebezpieczne i prowadzić do awarii. Zawsze szukaj oznaczeń i atestów producenta potwierdzających przeznaczenie do pneumatyki.

W jakich sytuacjach warto rozważyć PEX?

PEX warto rozważyć w instalacjach o skomplikowanych trasach prowadzenia, gdzie elastyczność rur znacząco ułatwi montaż. Może to być również dobre rozwiązanie tam, gdzie pożądana jest minimalna liczba widocznych połączeń. Pamiętaj jednak, aby zawsze korzystać wyłącznie z certyfikowanych systemów przeznaczonych do sprężonego powietrza.

Stal ocynkowana: Dlaczego to już przeszłość?

Tradycyjne rury stalowe, zarówno ocynkowane, jak i czarne, były przez lata standardem w instalacjach sprężonego powietrza. Dziś jednak, z perspektywy nowoczesnych technologii, są one rzadziej stosowane w nowych instalacjach, a ja osobiście odradzam ich wybór do większości warsztatów.

Główne problemy: Korozja, ciężar i pracochłonny montaż

- Podatność na korozję: To największy problem. Nawet rury ocynkowane z czasem rdzewieją, zwłaszcza w miejscach gwintowania i łączeń. Rdza zanieczyszcza powietrze, prowadząc do korozji narzędzi i obniżając jakość pracy.

- Duży ciężar: Stalowe rury są ciężkie, co utrudnia montaż i wymaga solidniejszych mocowań.

- Pracochłonny montaż: Wymaga gwintowania, spawania lub użycia specjalistycznych złączek, co jest czasochłonne, wymaga specjalistycznych narzędzi i generuje więcej bałaganu.

- Spadki ciśnienia: Chropowata powierzchnia wewnętrzna rur stalowych powoduje większe opory przepływu, co przekłada się na większe spadki ciśnienia w instalacji.

Czy istnieją jeszcze sytuacje, w których stal ma sens?

W bardzo nielicznych przypadkach, stal może być rozważana w ekstremalnie trudnych środowiskach przemysłowych, gdzie istnieje bardzo wysokie ryzyko uszkodzeń mechanicznych, a instalacja jest pod stałą, rygorystyczną konserwacją. Jednak nawet wtedy, nowoczesne systemy aluminiowe często oferują lepsze i bezpieczniejsze rozwiązania. W typowym warsztacie, moim zdaniem, stal to już przeszłość.

Porównanie kluczowych parametrów: Aluminium vs. Polipropylen (PP)

Koszt całkowity: Ile zapłacisz za materiał, a ile za robociznę?

Kwestia kosztów to zawsze jeden z najważniejszych czynników decyzyjnych. Często patrzymy tylko na cenę materiału, zapominając o kosztach robocizny, które mogą znacząco wpłynąć na całkowity budżet. Polipropylen jest tańszy w zakupie, ale aluminium oferuje szybszy montaż, co może zniwelować różnicę.

| Kryterium | Aluminium | Polipropylen (PP) |

|---|---|---|

| Koszt materiału | Wyższy | Niższy |

| Koszt robocizny | Niższy (szybki montaż) | Wyższy (wymaga zgrzewania) |

| Całkowity koszt instalacji | Często porównywalny lub niższy w dużych instalacjach | Korzystny w małych instalacjach, jeśli masz zgrzewarkę |

Proces montażu: Czysta praca ze złączkami czy precyzyjne zgrzewanie?

Sposób montażu ma ogromne znaczenie dla czasu realizacji projektu i wymagań co do narzędzi oraz umiejętności. Aluminium oferuje prostotę i czystość, podczas gdy PP wymaga większej precyzji i specjalistycznego sprzętu.

| Aspekt montażu | Aluminium | Polipropylen (PP) |

|---|---|---|

| Metoda łączenia | Złączki skręcane/wciskane | Zgrzewanie polifuzyjne |

| Wymagane narzędzia | Klucze, obcinak do rur | Zgrzewarka polifuzyjna, nożyce do rur |

| Czas montażu | Bardzo szybki | Wolniejszy, wymaga precyzji |

| Czystość pracy | Czysta, bez odpadów | Wymaga uwagi, możliwość zabrudzeń |

Trwałość i jakość powietrza: Który system lepiej ochroni Twoje narzędzia?

Długoterminowa trwałość instalacji i jakość dostarczanego powietrza to klucz do ochrony drogich narzędzi pneumatycznych i zapewnienia ciągłości pracy. Zarówno aluminium, jak i PP wypadają tu znacznie lepiej niż stal.

| Parametr | Aluminium | Polipropylen (PP) |

|---|---|---|

| Odporność na korozję | Pełna | Pełna |

| Gładkość ścianek wewnętrznych | Bardzo wysoka (minimalne spadki ciśnienia) | Wysoka (minimalne spadki ciśnienia) |

| Wpływ na jakość powietrza | Brak zanieczyszczeń z korozji | Brak zanieczyszczeń z korozji |

| Żywotność instalacji | Bardzo długa | Długa |

Wytrzymałość na uszkodzenia: Co się stanie, gdy uderzysz w rurę?

W warsztacie zawsze istnieje ryzyko przypadkowego uderzenia w rurę. Odporność na uszkodzenia mechaniczne jest więc ważnym czynnikiem, wpływającym na bezpieczeństwo i koszty ewentualnych napraw. Stal jest tu liderem, ale w porównaniu aluminium vs. PP, aluminium zazwyczaj wygrywa.

| Odporność na uszkodzenia mechaniczne | Aluminium | Polipropylen (PP) |

|---|---|---|

| Odporność na uderzenia | Dobra, rura może się wgnieść, ale rzadko pęka | Mniejsza, rura może pęknąć przy silnym uderzeniu |

| Odporność na zarysowania | Dobra | Mniejsza |

| Odporność na wibracje | Dobra | Dobra |

Projektowanie instalacji krok po kroku: O czym nie możesz zapomnieć?

Jak dobrać średnicę rur, aby nie tracić ciśnienia?

Prawidłowy dobór średnicy rur to jeden z najważniejszych aspektów projektowania instalacji sprężonego powietrza. Zbyt mała średnica prowadzi do nieakceptowalnych spadków ciśnienia, co skutkuje mniejszą mocą narzędzi i zwiększonym zużyciem energii przez kompresor. Zawsze powtarzam: lepiej zainwestować w nieco większą średnicę, niż później borykać się z problemami. Średnica zależy od kilku czynników:

- Wydajność kompresora: Im większa wydajność, tym większa średnica rur.

- Długość instalacji: Dłuższe instalacje wymagają większych średnic, aby zminimalizować spadki ciśnienia.

- Zapotrzebowanie narzędzi na powietrze: Sumaryczne zapotrzebowanie wszystkich narzędzi, które mogą pracować jednocześnie.

- Liczba kolanek i złączek: Każde kolanko czy złączka zwiększa opory przepływu, co należy uwzględnić.

Klucz do sukcesu: Prawidłowe odwodnienie i montaż spadków

Wilgoć w sprężonym powietrzu to wróg numer jeden. Prawidłowe odwodnienie instalacji jest absolutnie kluczowe dla jej trwałości i jakości powietrza. Zawsze projektuję instalacje z uwzględnieniem tych zasad:

- Lekki spadek: Rury magistralne powinny być montowane z lekkim spadkiem (1-2%) w kierunku przepływu powietrza. Grawitacja pomoże w odprowadzaniu kondensatu.

- Spusty kondensatu: W najniższych punktach instalacji oraz przy odejściach do punktów poboru powietrza należy zamontować spusty kondensatu (odwadniacze), najlepiej automatyczne.

- Filtry i osuszacze: Pamiętaj o odpowiednim osuszaczu i filtrach, które usuną większość wilgoci i zanieczyszczeń już na początku instalacji.

Liniowy czy pierścieniowy? Jaki układ rur sprawdzi się najlepiej?

Istnieją dwa podstawowe układy prowadzenia instalacji sprężonego powietrza:

- Układ liniowy: Powietrze przepływa od kompresora do kolejnych punktów poboru w jednej linii. Jest prostszy i tańszy w realizacji, ale ciśnienie może spadać w miarę oddalania się od kompresora. Sprawdzi się w małych warsztatach z kilkoma punktami poboru.

- Układ pierścieniowy: Rury tworzą zamknięty obwód, do którego podłączone są punkty poboru. Powietrze może docierać do każdego punktu z dwóch stron, co zapewnia znacznie stabilniejsze ciśnienie w całej sieci, nawet przy dużym obciążeniu. Jest to rozwiązanie, które ja osobiście rekomenduję dla większych warsztatów i profesjonalnych zastosowań, gdzie stabilność ciśnienia jest priorytetem.

Rozmieszczenie punktów poboru: Jak uniknąć plątaniny węży?

Strategiczne rozmieszczenie punktów poboru powietrza to podstawa ergonomii pracy. Zastanów się, gdzie najczęściej będziesz używać narzędzi pneumatycznych i zaplanuj gniazda tak, aby minimalizować długość węży. Pamiętaj też o bardzo ważnej zasadzie: odejścia do punktów poboru zawsze rób "od góry" rury magistralnej. Dzięki temu kondensat, który spływa po dnie rury, nie dostanie się bezpośrednio do Twoich narzędzi. To prosta, ale niezwykle skuteczna praktyka, która znacząco poprawia jakość powietrza na wyjściu.

Najczęstsze błędy przy budowie instalacji pneumatycznej i jak ich uniknąć

Błąd #1: Brak planu i dobór średnicy "na oko"

Wielu majsterkowiczów, a czasem nawet mniej doświadczonych fachowców, zaczyna budowę instalacji bez szczegółowego planu. Dobieranie średnicy rur "na oko" to prosta droga do problemów. Bez uwzględnienia wydajności kompresora, długości instalacji i zapotrzebowania narzędzi, niemal na pewno skończysz ze spadkami ciśnienia i nieefektywnością. Zawsze poświęć czas na dokładne zaplanowanie, a w razie wątpliwości skonsultuj się z ekspertem.

Błąd #2: Ignorowanie problemu kondensatu

Kondensat, czyli woda w sprężonym powietrzu, to cichy zabójca narzędzi pneumatycznych i całej instalacji. Ignorowanie problemu wilgoci prowadzi do korozji, uszkodzeń wewnętrznych elementów narzędzi, obniżonej jakości powietrza (np. przy lakierowaniu) i skrócenia żywotności systemu. Pamiętaj o osuszaczu, filtrach i prawidłowym odwodnieniu z odpowiednimi spadkami i spustami kondensatu.

Błąd #3: Prowadzenie odejść do narzędzi od dołu magistrali

To jeden z najczęściej popełnianych błędów, który ma bezpośredni wpływ na jakość powietrza w narzędziach. Jeśli odejścia do punktów poboru są prowadzone od dołu rury magistralnej, kondensat zbierający się na dnie rury będzie bezpośrednio trafiał do węży i narzędzi. Zawsze, ale to zawsze, rób odejścia "od góry" rury magistralnej, tworząc "syfon" dla kondensatu.

Błąd #4: Używanie rur nieprzeznaczonych do sprężonego powietrza (np. PVC do wody)

To błąd, który może mieć katastrofalne skutki dla bezpieczeństwa. Standardowe rury PVC przeznaczone do wody nie są zaprojektowane do pracy z ciśnieniem gazów. W przeciwieństwie do wody, która jest nieściśliwa, sprężone powietrze magazynuje ogromną energię. Pęknięcie rury PVC pod ciśnieniem jest zazwyczaj kruche i gwałtowne, z odłamkami, które mogą spowodować poważne obrażenia. Nigdy nie używaj rur wodnych do instalacji pneumatycznej. Zawsze wybieraj systemy certyfikowane do sprężonego powietrza.

Użycie standardowych rur wodnych z PVC jest niebezpieczne ze względu na ryzyko kruchego pęknięcia.

Podsumowanie: Jaki materiał wybrać, aby instalacja służyła latami?

Rekomendacja dla profesjonalnego warsztatu

Dla profesjonalnego warsztatu, gdzie liczy się niezawodność, wysoka jakość powietrza, szybkość montażu i możliwość rozbudowy, moją jednoznaczną rekomendacją są systemy aluminiowe. Mimo nieco wyższego kosztu materiału, ich zalety w postaci bezproblemowej eksploatacji, długiej żywotności i łatwości modyfikacji sprawiają, że jest to inwestycja, która szybko się zwraca.

Przeczytaj również: Optymalna wysokość blatu warsztatowego? Zadbaj o komfort i plecy!

Rekomendacja dla majsterkowicza i przydomowego garażu

Jeśli jesteś majsterkowiczem lub budujesz instalację w przydomowym garażu i priorytetem jest budżet przy zachowaniu dobrej jakości, polecam polipropylen (PP). Jest to ekonomiczne i niezawodne rozwiązanie, pod warunkiem prawidłowego montażu z użyciem zgrzewarki. Pamiętaj o starannym planowaniu i przestrzeganiu zasad odwodnienia, a instalacja z PP będzie służyć Ci przez wiele lat.